La fresatura meccanica è una delle molteplici lavorazioni effettuate nelle officine di precisione per dare vita a prodotti esteticamente raffinati. Viene adoperata per l’asportazione di truciolo ed è effettuata mediante specifici utensili, dette fresatrici.

In questo articolo, entreremo nel merito della questione, dilungandoci su cos’è la fresatura meccanica, a cosa serve e cosa si intende con fresatrici CNC.

Cos’è la fresatura meccanica?

Con il termine fresatura si fa riferimento all’insieme di attività necessarie per l’asportazione di truciolo, realizzate grazie all’applicazione di un utensile a geometria definita e a moto rotatorio.

Nello specifico, la fresatura lavora per sottrazione e permette di ottenere una vasta gamma di superfici, come piani, spallamenti, forature, scanalature e non solo, caratterizzate da un’elevata precisione e da un’ottima finitura.

I principali parametri delle lavorazioni di fresatura meccanica sono la velocità di taglio, da cui si ricava il dato relativo alla velocità di rotazione della fresa, e l’avanzamento del pezzo, solitamente espresso in micron o in centesimi di millimetro.

Fresatura Meccanica: le varie fasi di Lavorazione

La fase iniziale delle lavorazioni di fresatura meccanica prevede la cosiddetta sgrossatura, finalizzata ad asportare una grande quantità di materiale in eccesso in modo quanto più rapido ed economico possibile. L’obiettivo, in questo primo momento, è sottrarre le parti metalliche o gli altri materiali non necessari per concretizzare quanto commissionato.

Per comprendere come avviene l’esportazione si potrebbe fare un parallelismo tra la fresatrice e il trapano: attraverso il moto di taglio rotatorio dell’utensile, accompagnato dal moto di avanzamento traslatorio del pezzo, il materiale viene eroso, secondo modalità non dissimili a quelle attraverso cui si praticano fori con il trapano.

Alla sgrossatura segue l’operazione di finitura che consente, tramite l’asportazione di un volume minore di metallo, di realizzare prodotti di meccanica di precisione conformi al progetto iniziale sotto il punto di vista delle dimensioni, della tolleranza e del grado di rugosità delle superfici.

La Fresatrice: Caratteristiche e Vantaggi

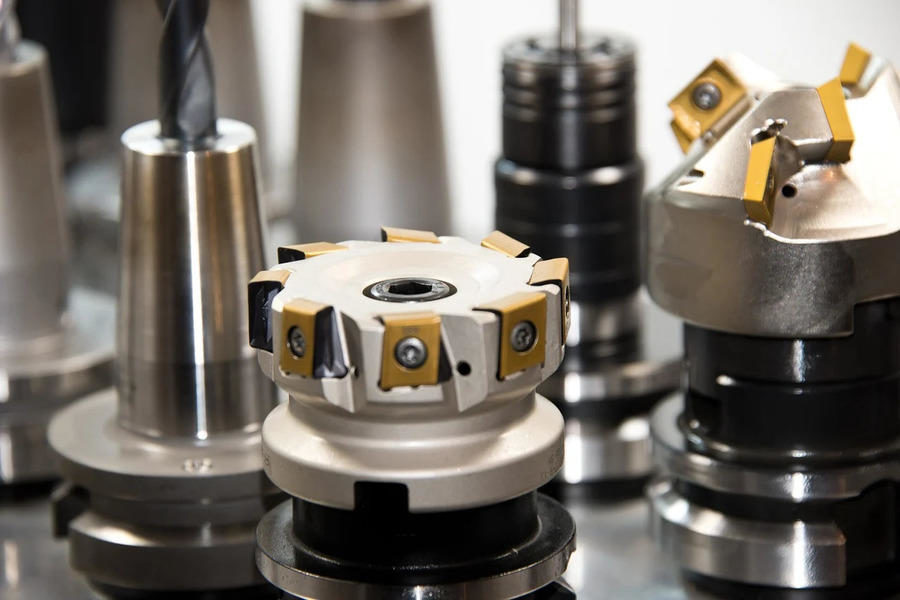

Lo specifico utensile adoperato nelle lavorazioni di meccanica di precisione prende il nome di fresatrice, costituita dalle seguenti parti:

- Basamento: come suggerisce il nome, è la tavola dove viene adagiato e fissato il prezzo da fresare

- Motore: solitamente di piccole dimensioni ma notevolmente potente

- Fresa: si tratta di un utensile cilindrico, fissato sul motore tramite un mandrino, dotato di denti taglienti che ruotano sull’asse della fresa stessa. A seconda delle finalità, si possono scegliere frese di varie forme e dimensioni: a forma cilindrica, troncoconica, sferica o di forme particolari.

Il pregio principale delle fresatrici meccaniche, infatti, è la loro capacità di poter realizzare un gran numero di forme e di poter svolgere, con un solo programma di lavoro, molteplici operazioni anche molto diverse e complesse, come la rettifica, il taglio e l’alesatura.

A seconda dell’orientamento dell’utensile, vengono distinte le fresatrici orizzontali dalle fresatrici verticali. Le prime hanno il mandrino montato orizzontalmente, mentre le seconde hanno la fresa orientata verticalmente.

Per quanto concerne le caratteristiche fondamentali, sono due quelle che non possono assolutamente mancare in una fresatrice professionale: l’idoneità a muoversi lungo tutta la superficie del pezzo e la solidità necessaria per assorbire le notevoli vibrazioni generate dalla testa motorizzata senza permetterle di oscillare o scuotersi.

La Fresatura a Controllo Numerico

Negli ultimi anni, e grazie ai numerosi passi compiuti dalla tecnologia, sono state introdotte nelle officine meccaniche di precisione moderni macchinari a controllo numerico.

Le fresatrici CNC (acronimo che sta per “computer numerical control") lavorano in maniera automatizzata, eseguendo le istruzioni fornitegli dal personale tecnico. L’operatore, infatti, comunica al macchinario le informazioni sul prodotto da realizzare, controlla che non ci siano guasti o malfunzionamenti e interviene se e dove necessario.

Il risultato è una netta riduzione del tempo di lavoro e dei costi correlati, una maggiore produttività, a cui si accompagna un margine di errore sostanzialmente vicino allo zero, e prodotti di meccanica dotati di un elevatissimo grado di precisione.

A cosa serve la Fresatura Meccanica

Oggi, proprio perché in grado di dare vita ad articoli all’avanguardia, la fresatura meccanica trova svariati ambiti di applicazione ed è largamente adoperata per la produzione di elementi di misura dalla forma non simmetrica, con scanalature o fori, semilavorati o lotti di quantità limitata di piccole.

L’officina meccanica di precisione G. Bonanomi srl offre il servizio di lavorazione di fresatura conto terzi su qualsiasi particolare meccanico. Grazie all’utilizzo di un parco macchine di ultima generazione e a un team di esperti, l’azienda affianca i più grandi costruttori di utensili a livello mondiale ed esegue operazioni di fresatura su pezzi fino a 10 mt.

In conclusione, per quanto riguarda i prodotti, Bonanomi realizza piano di riscontro, banchi di prova, piani di controllo, squadre, cubi e piani di staffaggio, righe, blocchi e cilindri di controllo ma anche cassette parallele o di montaggio e colonne di sostegno e livellamento di qualsivoglia dimensione.

ULTIMI ARTICOLI PUBBLICATI

- Cos'è e Come funziona la Meccanica di Precisione

- I Metalli utilizzati nella Meccanica di Precisione

- Piano di Riscontro (Piano Campione): Cos'è e a Cosa Serve

- Macchine Utensili: Cosa sono e quali sono le più utilizzate?

- Macchine CNC o a Controllo Numerico: Cosa sono e Come funzionano

- I Vantaggi delle Lavorazioni Meccaniche di Precisione Conto Terzi